Главная страница

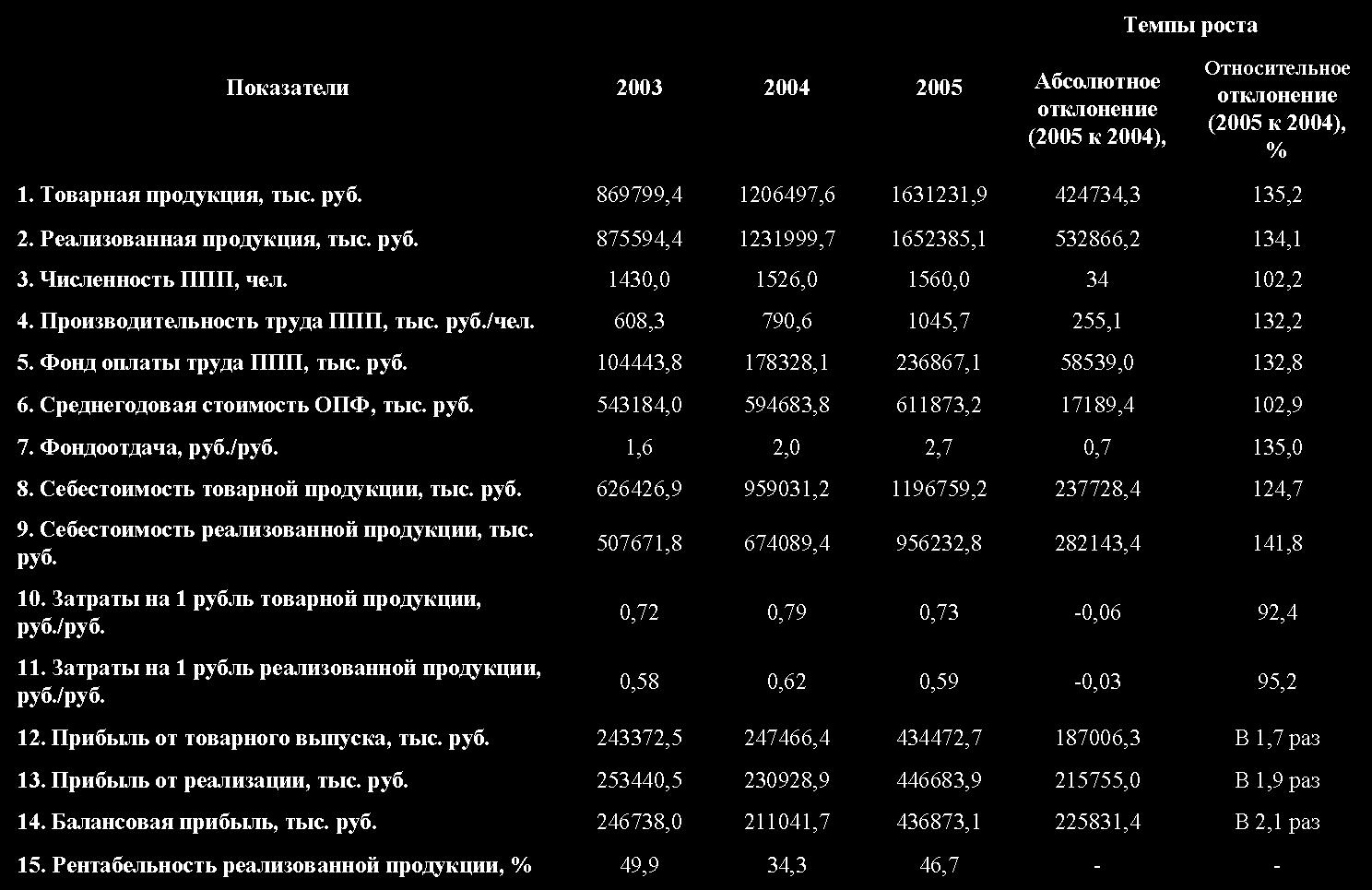

ООО «СевЛесПил» Скачать более подробную информацию 1.1. Общие сведения предприятия Общество с ограниченной ответственностью «СевЛесПил» (ООО «СевЛесПил») создано на основе Федерального закона «Об иностранных инвестициях» и федерального закона от 08. 02. 98 г. № 14 – ФЗ «Об обществах с ограниченной ответственностью». ООО «СевЛесПил» зарегистрировано 24. 05. 2000 г. ООО «СевЛесПил» находится в северо-западной части Эжвинского района, по адресу: г. Сыктывкар, ул. Лесная, 2/4. Уставный капитал составляется из номинальной стоимости долей его участников; определенного минимального размера его имущества, гарантирующего интересы его кредиторов. Число участников- 7 юридических лиц, они определяют уставный капитал предприятия в размере 118 718 258 рублей. В уставном капитале есть доля иностранного капитала- 50%. Предприятие является одним из учредителей ООО «Лесовал». Источником формирования имущества Общества являются: - денежные и материальные вклады участников общества; - доходы, полученные от реализации продукции, работ, услуг, ценных бумаг, а также от других видов хозяйственной деятельности; - безвозмездные или благотворительные взносы; - иные инвестиции, не запрещенные законом РФ. Основной целью создания предприятия является удовлетворение материальных потребностей общества. Основные цели предприятия: - получение прибыли; - удовлетворение материальных потребностей общества. Согласно уставу ООО «Севлеспил» осуществляет следующие виды деятельности: - производство и сбыт лесопродукции, пиломатериалов на внутренний рынок и экспорт, деревообработка, лесопиление; - производство и реализация продукции производственно-технического назначения и товаров народного потребления; - осуществление торгово-закупочной, торгово-посреднической, сбытовой деятельности. - внешнеэкономическая и другие виды деятельности. Контроль за финансово-хозяйственной деятельностью Общества осуществляет независимая ревизионная комиссия (ревизор), которая в конце своей работы составляет аудиторское заключение. Она проводит проверку годовых отчетов и бухгалтерских балансов Общества до их утверждения общим собранием участников Общества. К бухгалтерским балансам для годовой бухгалтерской отчетности прилагаются аудиторские заключения в кратком и полном виде. ООО «Севлеспил» имеет свой товарный знак, подкрепленный качеством выпускаемой продукции, что позволяет предприятию стабильно работать на внутреннем и внешнем рынках и иметь постоянный спрос. Основными потребителями фирмы на внешнем рынке являются Дания, Краснодар, Франция, Италия, Латвия, Литва; на внутреннем рынке- ОАО «МБП СЛПК» , ООО «СФЗ», различные оптовые покупатели и торговые предприятия. Организационная структура предприятия- упорядоченная совокупность взаимосвязанных элементов, находящихся между собой в устойчивых отношениях, обеспечивающих их функционирование и развитие как единого целого. Предприятие имеет: 1. Основные цеха направленные на изменение основных предметов труда и придание им свойств готовой продукции – это цех лесопиления и цех сушки. 2. Вспомогательные цеха создающие условия для нормального хода основного процесса производства – это ремонт и обслуживание оборудования, транспортных средств (АТЦ). 3. Обслуживающие службы предназначенные для перемещения, хранения в ожидании последующей обработки, складирование, контроля, обеспечение материально-техническими и энергетическими ресурсами. 4. Управленческие отделы связанные с разработкой и принятием решений, регулированием и координацией хода производства, контроль за точностью реализации программы, анализом и учётом повседневной работы. Предприятие имеет 3 основных цеха, подчиненных главному инженеру - зам. генерального директора по экономике: 1.Цех приемки сырья; 2.Лесопильный цех; 3.Цех сушки и сортировки. Кроме того, в подчинении главного инженера (как представлено на схеме) находятся ремонтные службы: 1. служба главного механика; 2. служба главного энергетика; 3. группа наладки технологического оборудования; 4. отдел АСУ. 1.2. Описание технологического процесса Технологический процесс можно представить следующим образом: Цех подготовки сырья лесопильный цех цех сортировки и сушки склад готовой продукции. Лесопильный цех размещается в здании бывшего завода металлоконструкции в западном микрорайоне. Годовая производственная мощность составляет 200 тыс. м3 по сырью или 100 тыс. м3 пиломатериалов (8,3 тыс. м3 в месяц, в том числе пиломатериалы транспортной влажности). Попутный выход технологической щепы составляет до 50 тыс. м3, опилок – 28 тыс. м3. Пиловочное сырье доставляется автотранспортом, выгружается мостовыми кранами на двух складах: западный склад под мостовыми эстакадами бывшего завода КПД может разместить до 15 тыс. м3 пиловочника. Восточный склад размещается под эстакадами бывшего завода стеновых материалов и может принять до 5 тыс. сырья. Приемку пиловочника производят вспомогательные рабочие по количеству и качеству поштучным пересчетом. В случае подачи пиловочника непосредственно с автомашины на автоматическую линию сортировки ЛТ-182, учет и приемка пиловочника производится в процессе сортирования. На сортировочной линии производится сортировка пиловочника по качеству и диаметрам. Для производственной деятельности предприятие использует пиловочник 1-2 сорт, 3 сорт реализуется как балансы на ОАО «МБП Сыктывкарский ЛПК». После сортировки распределенный по карманам линии (по диаметрам) пиловочник развозится челюстными лесопогрузчиками в штабеля. Далее сырье поступает на окорочную линию цеха сортировки и распиловки. Кора и отщипы древесины, образующиеся на линии окорки, собираются системой ленточных транспортеров и подаются на площадку складирования отходов. По мере накопления отходы вывозятся на свалку автотранспортом. Погрузка отходов производится ковшовым погрузчиком. Окоренное сырье подается по транспортеру на приемный стол линии лесопиления или в запас в межрельсовое пространство консольно-козлового крана, который поддерживается в минимальном количестве: суточная потребность цеха. Технология лесопильного производства базируется на импортном оборудовании, представленном техническим оснащением: 1. Фрезерно-брусующий станок «Кантер»; 2. Четырехпильный ленточный станок «Твинг»; 3. Многопильный станок «PHL»; 4. Фрезерно-пильный станок «FR - 18». 5. Обрезной станок «Дендро» и прочие вспомогательное оборудование. Общая установленная мощность 1500 кВт. Технология на базе ленточнопильных станков является наиболее прогрессивной, обеспечивающей сокращение отходов лесопиления и увеличение выхода готовой продукции. Готовые кондиционные пиломатериалы подвергаются сушке в камерах финской фирмы «Tekma Wood» и немецкой фирмы «Bess Bollman» и отгружаются вагонами участок отгрузки готовой продукции со своего железнодорожного тупика. Конечная влажность пиломатериалов после выхода из сушки достигает 8 – 20 %. Пиломатериалы, поступающие на распиловку, контролируются по 3-м ГОСТам: 26002 – 83, 9302 – 83 и 8486 – 86. ГОСТы предоставлены в приложении 4. Контроль качества осуществляется не только при сушке (контролируется уровень влаги), а также и при сортировке после сушки (дефекты отсортировываются). По качеству выпускаемая продукция удовлетворяет отечественных и местных покупателей. На этом оборудовании можно производить доски любой толщины и ширины, длиной шесть метров, что позволяет удовлетворить всех заказчиков. Ещё одним преимуществом перед конкурентами является высокое качество обработки поверхности доски, которое не требует дополнительной обработки (шлифования) перед использованием. Любой пиломатериал можно довести до требуемого процента влажности, которая так же зависит от желания заказчика. Данные материалы относятся к полуфабрикатам и деталям готовых изделий. Наибольшую значимость при покупке приобретают цена, исходное качество сырья и надежность поставщика. Пиломатериалы упаковываются во влагонепроницаемую пленку, позволяющую сохранить необходимый процент влажности при хранении и транспортировке, либо в бумагу – при реализации пиломатериалов на внутреннем рынке. Готовая продукция хранится под открытым небом, над некоторыми пакетами пиломатериалов расположены индивидуальные крыши. Основная доля готовой продукции отгружается на экспорт. Покупателями пиломатериалов являются: Дания, Италия, Франция, Прибалтика, Латвия, Литва, Краснодар. Технологическую щепу поставляют на княжпогостский завод ДВП, опилки реализуются на ОАО «Сыктывкарский фанерный завод». Отходами лесопиления являются кора, до 20 тыс. м3. Вопросы теплоснабжения, водоснабжения, энергоснабжения, канализации, телефона решаются в соответствии с уставом предприятия: - Теплоснабжение и электроснабжение – от ТЭЦ ОАО «МБП Сыктывкарский ЛПК» согласно техусловиям; - Водоснабжение, канализация и телефон – от городских сетей согласно техусловиям. Технологический процесс цеха приемки сырья ООО «СевЛесПил» состоит из следующих операций: 1. Выгрузка пиловочника и подача на сортировку. Пиловочник на участок подготовки сырья доставляется автотранспортом. Выгрузка производится мощным краном с помощью строп. Сортировку груза производят 2 стропальщика. Подача пиловочника на сортировку производится либо непосредственно с машины краном, либо лесопогрузчик из буферного запаса. 2. Прием и учет пиловочника. Приемку пиловочника производят вспомогательные рабочие по количеству и качеству поштучным пересчетом. В случае подачи пиловочника непосредственно с автомашины на сортировку, учет и приемка пиловочника производится в процессе сортирования. 3. Сортировка. Сортировка пиловочника производится на автоматическом сортировочном транспортере АТ – 182. Поштучная подача бревен на транспортер производится разобщителем бревен РБ. Управляет всей установкой оператор из кабины. Сортировка на линии производится вместе с браком. 4. Складирование пиловочника. Отсортированные бревна из карманов-накопителей сортировочного транспортера подаются в штабеля. Левая сторона сортировочного транспортера обслуживается лесопогрузчиком L – 34В, правая – вторым мостовым краном, оборудованным грейферным захватом ЛТ – 153. Бревна с правой стороны укладываются в инвентарные карманы и далее лесопогрузчиками перевозятся на место складирования. Площадка для складирования отсортированного пиловочника рассчитана на 1500 м3. 5. Подача на окорку. Подача на окорку сортированного пиловочника производится лесопогрузчиками L – 34В и козловым краном, оборудованным грейферным захватом ЛТ – 153. 6. Окорка и подача на распиловку. Поштучная выдача бревен на линию окорки производится разобщителями бревен РБ – 100 при этом в работе находится один разобщитель, второй – в резерве. Окорка производится окорочными станками VK – 620. Окоренные бревна системой транспортеров подаются на приемный стол лесопильного цеха, и далее поступают на распиловку. Управляет линией окорки оператор из кабины. 7. Уборка отходов. Кора и отщеп древесины, образующиеся на линии окорки, собираются системой ленточных транспортеров и подаются на площадку складирования отходов. По мере накопления отходы вывозятся на свалку автотранспортом. Погрузка отходов производится ковшевым погрузчиком. На участке подготовки сырья контролеры точкуют, сортируют, отбраковывают бревна пиловочника. На этом этапе необходимо раскатать весь лес и убрать отбракованный. Одним из ведущих цехов предприятия ООО «СевЛесПил» является лесопильный цех. Его работа сводиться к обеспечению ритмичного выпуска пиломатериалов путем распиловки бревен пиловочника на доски соответствующих размеров на установленном оборудовании с учетом потребности в пиломатериалах и мощности этого оборудования. Лесопильный цех находится в подчинении главного инженера - зам директора по производству. Работу лесопильного цеха обеспечивают мастера лесопильного цеха, которые руководят бригадой из 5 человек сортировщиков и укладчиков. В цехе также работают операторы машин; контролеры отдела технического контроля; водители погрузчиков. В лесопильном цехе задействовано 42 человека по штатному расписанию. Согласно штатного расписания работают специалисты следующих профессий: станочник-распиловщик ленточнопильного станка, оператор агрегатной линии переработки бревен, станочник – распиловщик 2-х вального станка, станочник обрезного станка, оператор торцовочного станка, сортировщики и заточники деревообрабатывающего инструмента. Цех работает по 3-х сменному режиму рабочего времени: I смена – ночная с 23:30 до 8:00; II смена – дневная с 7:30 до 16:00; III смена – вечерняя с 15:30 до 24:00. 30 минут в начале следующей смены и в конце предыдущей занимает прием – передача смены. Обед составляет 30 минут. При составлении годового бюджета о доходах и расходах предприятия главным технологом предприятия составляются месячные спецификации на распиловку сырья по сортам и размерам согласно заключенных контрактов. Принятый бюджетный план может подвергаться корректировке при подписании ежемесячного плана в зависимости от внешних условий: наличия древесного сырья определенных диаметров (поскольку предприятие стремится оптимизировать использование сырья путем повышения полезного выхода) и изменения заключенных контрактов. Далее на основании ежемесячного плана составляются еженедельные планы, которые затем конкретизируются в ежесменные поставы, в зависимости от заказа и наличия сырья на складе и ежесменно мастера представляют отчет о количестве выпиленных пиломатериалов. Реализация готовой продукции Отдел маркетинга и сбыта берет на себя ответственность за реализацию продукции. Слабым местом является участок отгрузки готовой продукции. Отгрузка пиломатериалов осуществляется железнодорожным транспортом. Недостаток вагонов вызывает простои в работе стропальщиков. Кроме того, при такой работе лесопильного цеха ежесменно из сушильных камер принимают на склад готовой продукции до 13 пакетов пиломатериалов объемом до 70 м3, а отгружается ежесменно 1 – 2 вагона от 12 до 19 пакетов в каждом объемом от 60 до 80 м3 каждый пакет. Поскольку пакеты пиломатериалов не всегда одинаковых размеров, то время на погрузку одного вагона увеличивается и бригада может грузить один вагон целую смену. Много ручной работы также вызывает дополнительную трату времени. Все это приводит к тому, что предприятие не успевает отгружать произведенную продукцию, и появляются остатки готовой продукции на складе, что влечет за собой дополнительные расходы по хранению готовой продукции. Технико-экономические показатели за 2003-2005 года.

Главная страница